- پاسخگویی از ساعت 9 تا 17 میباشد.

- 02126615685

- 09123001732

نحوه تولید ورق قلع اندود

تولید ورقهای قلع اندود

همانطور که همگان میدانند، فولاد یکی از پرکاربردترین فلزات در صنعت است. فلز فولاد به شکل محصولات متنوعی مثل لوله، ورق، پروفیل و غیره تولید و به مشتریان عرضه میشود. فولاد کمکربن با ۰.۲ درصد کربن در ترکیبات شیمیایی خود، در ساخت لوله، سیم و ورقهای فولادی کاربرد دارد.

استفاده از این فلز برای ساخت ورق از قدیم رواج دارد و کاربردهای وسیعی در بخشهای مختلف صنایع دارد. ورقها بسته به نوع و فرایند تولیدشان، آلیاژ فولاد به کار رفته در تولید آنها و جنس پوشش رویی آنان، دستهبندیهای مختلفی دارند. هریک از آنها با توجه به قابلیت و دوامشان، قابل استفاده در محیطهای مختلفی است.

فلز قلع از فلزاتی است که به عنوان پوششی بر روی ورقها استفاده میشود. محصولی که از ورق فولادی و فلز قلع به دست میآید، ورق قلعاندود است که دارای ویژگیها و خصوصیات منحصربهفرد است. قلعاندود کردن ورق فولادی سبب میشود که خصائص جدیدی مثل مقاومت در برابر خوردگی در آن ایجاد شود. در اینجا قرار است با مراحل قلع اندود کردن ورقهای فولادی و تولید ورق قلعاندود آشنا شویم.

پر فروش ترین محصولات صنایع فولاد توفیقی

تولید ورق قلع اندود

معمولا از طریق دو روش زیر به تولید ورق قلع اندود میپردازند که عبارت است:

روش غوطهوری : ورقهایی با ضخامت قلع زیاد و یکسان در هر دو طرف.

روش الکترولیت : ورقهایی با ضخامت.عای مختلف یا یکسان در دو طرف.

برخی کارخانههای تولید کننده برای تولید ورقهای قلع اندود از روش الکترولیت استفاده میکنند مثل شرکت فولاد مبارکه اصفهان. در حالت کلی چندین مرحله برای ساخت ورق قلعاندود وجود دارد که از تولید تا نحوه بستهبندی را شامل میشود.

اسیدشویی

عملیات اسیدشویی ورق فولادی نورد گرم شده آغاز فرایند تولید ورق قلعاندود به شمار میرود. این ورق را برای پاکسازی لایه اکسید آهن در حمام اسید قرار میدهند. پس از عملیات پی در پی اسیدشویی، ورق شسته میشود و سپس خشک میشود. پس از آن لبههای برش خورده روغنکاری و مجدد به شکل کویل درمیآید.

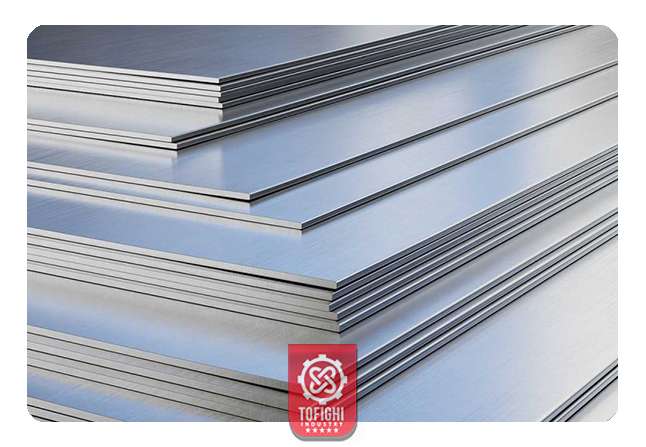

نورد سرد

در نورد سرد ورقهای نورد گرم اسیدشویی شده توسط غلطکهای پشت سرهم رول میشود. این فرایند تا جایی ادامه پیدا میکند که ورقها به ضخامتی بیت ۰.۱۲ تا ۰.۴۹ میلیمتر برسد. غلطکها دارای شکلهای متفاوتی هستند و در بالا و پایین دارای قالبهای کمکی بزرگ با دو قالب کوچک در وسط هستند. وقتی ورق داغ از میان این قالبها عبور میکند به ضخامتی کمتر از ۱۰ درصد میرسد. در این مرحله ورق و رول باید روغنکاری شوند و برای رولها آب خنک فراهم شود.

پاکسازی

سومین مرحله در تولید ورق قلعاندود پاکسازی و چربیزدایی است. ورقها باید پس از فرایند نورد سرد چربیزدایی شوند. ابتدا ورقها را از ناخالصیها پاک میکنند و سپس چرخه چربیزدایی الکترولیتی آغاز میشود. بعد از پاکسازی وارد حمام آلکالینی با خاصیت قلیایی که جریان الکتریکی از آن عبور میکند، میشود.

آنیل کردن پیوسته

ورقها به آنیل کردن برای بازیابی ساختار کریستالی و چکشخواری نیازمندند. در این فرایند ورق از حلقههای عمودی موجود در داخل کوره عبور داده میشوند. به عبارتی اتمسفر موجود در کوره باعث جلوگیری از اکسیداسیون سطح ورق میشود.

آنیل کردن گروهی

آنیل کردن جایگزینی برای بازیابی چکشخواری ورق فولادی پس از نورد سرد است. در این مرحله ورق به صورت کویل در میآید و به شکل گروهی بر روی هم قرار میگیرند. سپس تحت سیستم محافظتی داخلی و کاور کورههای بیرونی قرار میگیرند. در پایان از اکسید شدن سطح ورق توسط اتمسفر کنترل شده بدون اکسیژن جلوگیری به عمل میآید. این روش، تولید محصولاتی با سختی کمتر به نسبت روش آنیل کردن مداوم را به وجود میآورد.

نورد تمبر

پس از آنیل کردن، ورق نرم و فاقد استحکام است. با کاهش سطحی دمای غلتک به ورق استحکام مطلوب را میدهند. همچنین فولاد در این مرحله به کیفیت و صافی سطح میرسد. در این مرحله محصول به عنوان بلک پلیت به بازار عرضه میشود. اما برای بستهبندی ورق فولادی، نیاز به روکشدهی است.

روکشدهی

هنگام روکشدهی، ورق فولادی به ورقهای قلعاندود تبدیل میشود. پس از آنکه فولاد به یک ورق بیانتها به وسیله جوشکاری متصل میشود، از خط روکشدهی ورق الکترولیتی مکانی که لایه نارکی از قلع یا کرومیوم بر روی سطح ورق قرار میگیرد، عبور داده میشود.

روکشدهی پلیمری

این روکش برای کاربردهای خاص فولاد است. این فرایند به وسیله به کارگیری پلیمر آماده شده یا به وسیله پروسه مستقیم اکستروژن انجام میشود. از ورقهای با روکش پلیمری به صورت مستقیم در تولید قوطیهای حلبی استفاده میشود.

برش ورق قلعاندود

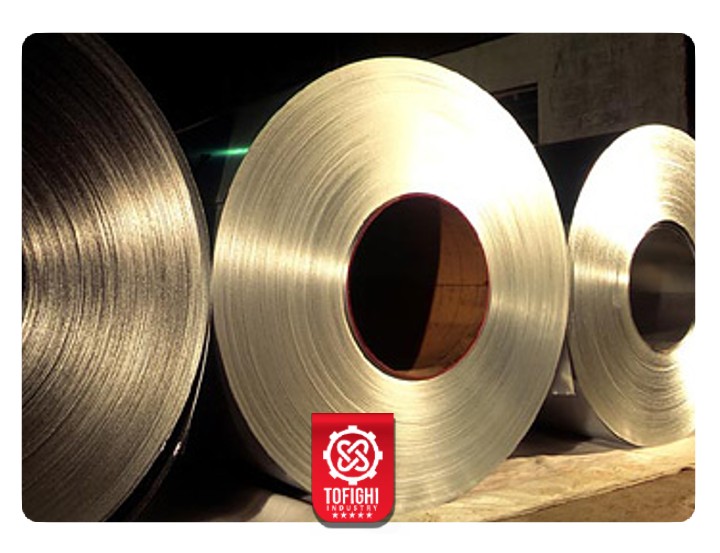

پس از فرآیندهای تولید ورق قلعاندود این ورقها به شکل کویل درمیآید و یا به صورت شیت با اندازههای مختلف برش داده میشود.